بازطراحی یک تجهیز مهم توربینهای زیمنس برای نخستین بار در کشور توسط کارکنان شرکت نفت فلات قاره ایران

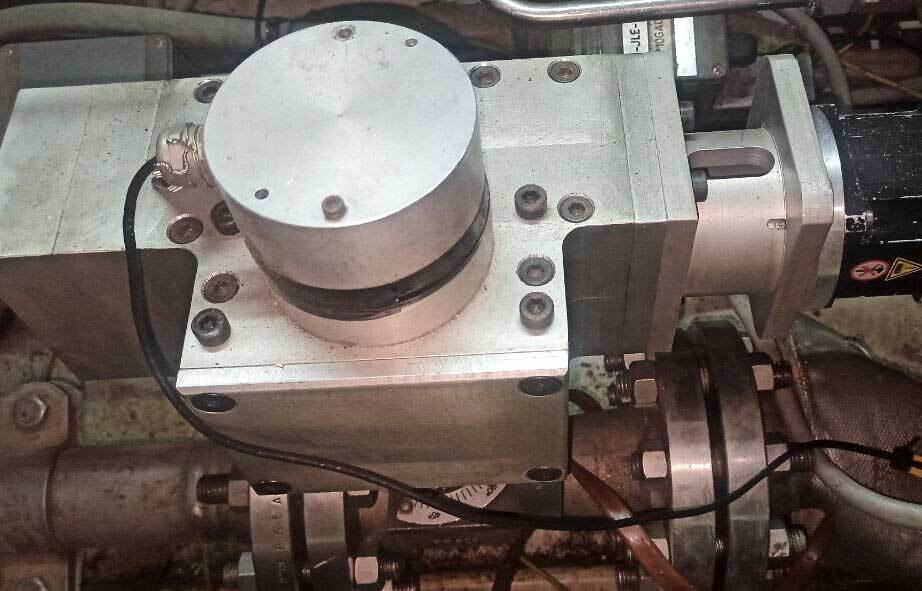

به گزارش نبض نفت به نقل از روابط عمومی شرکت نفت فلات قاره ایران، مهندس عبدالرحیم برزگر رئیس تعمیرات مجتمع دریایی این منطقه گفت: سکوی سروش دارای سه عدد توربین ژنراتور مدل SGT500 است که اصالتا این توربینها ساخت شرکت زیمنس آلمان هستند. در هر یک از این توربینها نیاز به یک عدد کنترلولو سوخت گاز جهت تنظیم میزان سوخت گاز ورودی به توربین بوده که عملگر چرخشی یا همان Rotary Actuator مورد استفاده در این بخش از توربین، از نوع CRAB20ساخت شرکت آلمانی SKF است.

رئیس تعمیرات مجتمع دریایی منطقه نفتی بهرگان گفت: وظیفه این تجهیز تبدیل دیتاهای دریافت شده به حرکات بسیار دقیق چرخشی، تنظیم میزان باز / بسته نمودن، همچنین ارسال موقعیت اهرم شیر سوخت به پردازنده و در نهایت کنترل دقیق سرعت دوران محور خروجی توربین و در نتیجه ثابت نگهداشتن فرکانس ژنراتور است. از این رو دقت عملکردی بسیار بالا و بدون هرگونه هرزگردی (لقی) را میطلبد، به عبارت بهتر این مجموعه میبایست در حالت Zero backlash کار کند. در صورتی که میزان لقی بالا باشد و تبدیل دیتاها به حرکات چرخشی به خوبی صورت نپذیرد مجموعه گاورنر به سرعت از سرویس خارج شده و باعث توقف تولید برق در توربین ژنراتورهای برق (تقریبا حدود 17 مگاوات) خواهد شد. علاوه بر این به دلیل فضای نصب محدود و محیط خاص از لحاظ گرمای بالای محل نصب (محفظه توربین) این تجهیز باید هم از نظر ابعادی، وزنی و هم از لحاظ جنس مواد و مقاومت آن در برابر نیروهای مکانیکی، شوکهای حاصل از تغییر ناگهانی بار (Shock load) و خوردگیهای محیطی دارای شرایط خاص باشد.

مهندس علی سرکهکی، رئیس اداره مهندسی تعمیرات منطقه نفتی بهرگان نیز در این زمینه گفت: این مشکل از ابتدای سال 1396 با از سرویس خارج شدن توربین شماره دو سکوی بهرهبرداری نفتی سروش آغاز شد. در همه این سالها برای تهیه آن از محلهای مختلف اعم از تامینکنندگان داخلی و یا خارجی اقدام شده که به دلایل تحریم، همچنین خارج شدن این تجهیز از خط تولید میسر نشده است، بنابراین با حاد شدن مشکل و قطع امید از تهیه این تجهیز از طریق خرید خارجی و همزمان با ایجاد مشکل مشابه بر روی توربینهای شماره یک و سه سکوی سروش، از یک طرف و پاسخگو نبودن تعمیرات جزئی صورت گرفته از سوی دیگر، احتمال قطع روند تولید نفت را در پی داشت. در این زمینه با استفاده از توان کارشناسی و تخصصی این گروه در منطقه نفتی بهرگان برای طراحی تجهیزی با کارکرد مشابه اقدام شد و پس از پایان مرحله طراحی، عملیات ساخت و نصب این تجهیز بر روی این توربین صورت گرفت.

رئیس اداره مهندسی تعمیرات منطقه نفتی بهرگان گفت: با توجه به اولین تجربه در زمینه ساخت این تجهیز در کشور و تست عملکردی آن در سکوی بهرهبرداری نفتی سروش، نخستین نمونه آن در روز 30 آبان 1402 بر روی توربین شماره سه سکو نصب شد و پس از سه ماه کارکرد مداوم و اطمینان از صحت عملکرد آن، نمونه بهبودیافته نیز طراحی و ساخته و در روز 15 خرداد 1403 بر روی توربین شماره دو نصب و راهاندازی شد.

در ادامه مهندس عبدالرحیم برزگر گفت: نمونه جدید تجهیز حاضر ابتدا در نیمه دوم سال 1402 با ارائه نظر این گروه، مورد طراحی قرار گرفت و موارد مهم و حیاتی از جمله مکانیزم جبرانساز لقی چرخشی برای جبران اثر خطاهای غیرقابل حذف عملیات ساخت، همچنین سایشی که بر اثر کارکرد مداوم بین قطعات ایجاد میشود در آن دیده شد. همچنین با طراحی کامل نحوه چیدمان یاتاقانبندیها، طراحی نشیمنگاه یاتاقانها، بهگونهای که علاوه بر تحمل بارهای ناگهانی ناشی از تغییرات لحظهای بار (load Shock) و ایجاد الزامات بهمنظور سهولت در تعمیر و نگهداری و در نهایت با طراحی نشتبندها، انتخاب متریال (جنس مواد) و عملیات حرارتی مناسب در آن لحاظ شد. نمونه اولیه ساخته و بر روی توربین شماره 3 سکوی بهرهبرداری نفتی سروش نصب شد و در سرویس قرار گرفت.

وی افزود: نمونه دوم آن نیز پس از دریافت بازخورد مناسب و با بهینهسازی محل و تصحیح الگوریتم نصب سروو موتور (Servo motor) ساخته و بر روی توربین شماره 2 سکوی بهرهبرداری نفتی سروش نصب و راهاندازی شد. خوشبختانه با وجود اینکه این تجهیز برای اولین بار در کشور ساخته میشود تاکنون با پایشهای مستمر انجام شده هیچگونه مشکل خاصی در عملکرد این دستگاهها گزارش نشده است.

وی، ایجاد مکانیزم جبرانساز لقی چرخشی برای جبران اثر خطاهای غیرقابل حذف عملیات ساخت، طراحی کامل نحوه چیدمان یاتاقانبندیها و طراحی نشیمنگاه یاتاقانها، طراحی نشتبندها و انتخاب جنس مواد و عملیات حرارتی مناسب، طراحی و اضافه نمودن Stuffing box و بهینهسازی محل و الگوریتم نصب سروو موتور را به عنوان مزایای طرح جدید نسبت به نمونه قبلی بیان کرد.

مهندس سعید خسرویفرد، کارشناس تعمیرات توربین سکوی بهرهبرداری نفتی سروش نیز گفت: تهیه و امکان برآورد قیمت جهانی این تجهیز به دلایل مختلفی از جمله تولید نشدن توسط شرکت سازنده و عدم فروش آن به کشورمان به بهانه تحریمهای ظالمانه، همچنین نداشتن تجربه ساخت آن در کشور، میسر نیست، اما با توجه به هزینه نهایی صورت گرفته برای ساخت هر یک از این تجهیزات که حدود 300 میلیون تومان بوده است، میتوان گفت صرفهجویی ارزی و ریالی قابل توجهی در این موضوع انجام شده است.

مهندس عبدالرحیم برزگر، رئیس تعمیرات مجتمع دریایی منطقه نفتی بهرگان هم گفت: از دستاوردهای ویژه طراحی و ساخت این تجهیز می توان به در مدار تولید قرار دادن توربینهایی که بنا به وجود این مشکل از سرویس خارج شدهاند، صرفهجویی ارزی و جلوگیری از خروج ارز از کشور که بهواسطه تغییر نوع گاورنر به سیستمهای کنترلی دیگر برای در سرویس قرار دادن این توربین میبایست صرف شود و جلوگیری از خاموشیهای متوالی برق و به دنبال آن توقف فرایند تولید نفت و عدمالنفع کشور اشاره کرد. برای نمونه در میدان نفتی سروش به ازای خاموشی در هر روز توربین مولد برق، به دلیل خرابی این تجهیز که ایجاد شود مبلغی حدود 3 میلیون و 200 هزار دلار عدمالنفع برای کشور به همراه خواهد داشت.